凹版打樣機打樣是最后確認凹版質量與凹版印刷效果最接近的打樣形式。由于凹版打樣機與實際印刷原理相同,采用的承印材料與實際印刷所用的承印材料相同,采用油墨也與印刷所用的油墨接近,只是機速較低、所用墨的溶劑含量較低。所以它是客戶認可的較好的打樣方式。

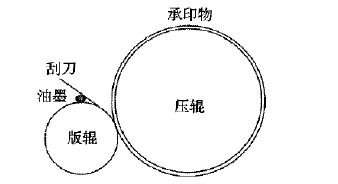

凹版打樣機的工作原理如下圖所示:

一、凹版打樣機的重要性:

1) 要向客戶提供最后確認凹版制版質量的樣張。

2) 數字打樣提供模擬的依據,使數字樣張色彩能與凹版色彩近似。

3) 要為電雕、掃描調圖反饋準確的階調顏色數據信息,使前工序有據可依。

4) 要給印刷廠提供接近印刷效果的指導性樣張,能使印刷追上。

二、凹版打樣機打樣的操作順序:

凹版打樣機的操作順序為:安裝打樣機材料→調整打樣基材的張力→插入定位銷→調墨→檢測油墨粘度→安裝印版→設定打樣壓印力→設定刮墨刀壓力→印版滾筒定位→施涂打樣油墨→單色和多色打樣→檢查打樣樣張。

三、凹版打樣的規范化:

1、選擇油墨種類

打樣選用的油墨要與客戶印刷時所用的油墨近似,不能只顧追求打樣效果而不考慮印刷所用油墨的條件。例如,不管實際印刷是里印還是表印產品,都用表印油墨打樣,由于表印油墨通常比里印油墨鮮艷,當用里印油墨印刷時,往往追不上樣張。

2、油墨充分攪拌

凹版打樣都是用大桶裝的油墨,由于放的時間較長,顏料容易沉淀。因此,在使用之前必須做到充分攪拌,使油墨得到一次“復新”,從而達到前后打樣墨色均勻一致的效果。

3、規范油墨的沖淡比例

當前,凹版打樣生產中對油墨的沖淡在認識和方法上存在著以下兩個誤區:

1) 由于電分調圖的顏色比例和階調層次處理不當,打出樣后不符合客戶要求,技術部門就采用沖淡油墨比例的辦法來解決。例如,打出樣張后,發現圖像暗調黑版太深,一團漆黑,就把黑墨沖淡40%或50%,結果造成黑字不黑。

2) 有些技術部門的領導在認識上模糊,把隨意沖淡油墨比例當做一種常用的方法來運用,他們以電分車間客戶簽字的數字樣張為準,為了追上數字樣張一會兒把紅墨沖淡50%,一會兒把藍墨沖淡40%,這樣會給印刷廠調墨帶來困難。

-從凹版制版工藝的色彩管理體系上講,應根據所用油墨特性和印刷適性規范沖淡比例,而且應盡量做到原紅、原藍、原黃、黑四色油墨的沖淡比例基本一致或差距不大。實踐證明,沖淡比例規范為20%、25%、30%,以不大于30%為佳。在規范的基礎上,如遇到生產中由于電分調色或電雕的顏色層次不合適的情況,對個別色墨進行適當沖淡調整是可以的,但不能出入太大,顏色層次極不合適時就贏重新調圖和重新雕刻制版。

3) 控制油墨粘度

嚴格控制油墨粘度,穩定油墨色濃度,保持良好的流平性。油墨粘度過高、過低都不好,粘度值的選擇應根據樣品版面墨量、網點大小、網穴深淺、打樣速度等條件而定。樣品顏色深淺對粘度值變化靈敏,特別是顏色淡的產品反應更加靈敏,變化不超過2s。因此,控制合適的油墨粘度,可以有效地提高油墨的轉移率。在實際生產中,大多數制版公司在室溫25℃左右時,里印油墨粘度值選擇范圍一般在18-25s,實踐證明最佳為21-23s(蔡恩杯),油墨粘度若為25s有些太粘,16s則太稀。

參考文獻:{實用塑料凹版印刷技術}